Fenster: Produktionsauftrag Cockpit

Mit dem Fenster Produktionsauftrag Cockpit können Produktionsaufträge verwaltet werden.

Das Hinzufügen von neuen Produktionsaufträgen ist in diesem Fenster nicht möglich.nicht möglich. Verwenden Sie statt dessen das Fenster Erstellungsassistent für Produktionsaufträge aus dem Hauptmenü.

Produktionsaufträge können mit Hife dieses Assistenten auch aus übergeordneten Objekten, wie einer Kundenauftragszeile oder der Fehlteilesituation, oder der Materialbedarfsplanung hinzugefügt werden.

Hinweis

Die Komponenten, aus denen ein Phantomartikel besteht, sind im Produktionsauftrag enthalten, jedoch nicht der Phantomartikel selbst.

Produktionsauftragsstruktur

Im linken oberen Teil des Fensters wird die Produktionsauftragsstruktur angezeigt. Unterbaugruppen sind im Knoten durch ein - oder + gekennzeichnet. Durch drücken auf einen Knoten mit Symbol kann eine Baugruppe expandiert oder komprimiert werden.

Wählen sie eine Baugruppe aus, indem Sie auf die erste Spalte (Materialstatus) klicken. Sie können diese Baugruppe anschließend verwalten.

Es werden nur Artikel angezeigt, für die ein Produktionsauftrag existiert

Spalten in der Struktur

Mat.

Materialstatus. Die Farbe sysmbolisiert den aktuellen Bestand

rot = Lagerbestand < Auftragsbedarf

gelb = Lagerbestand < bestätigter Bestand

grün = Lagerbestand >= bestätigter Bestand

Struktur

Strukturbaumknoten

Prod. Auftrag

Produktionsauftragsnummer der Baugruppe

Freig.

Info-Feld, das ein Ausrufezeichen zeigt wenn entweder keine Konstruktions-Freigabe oder AV-Freigabe erteilt ist.

Artikel

Artikelnummer der Baugruppe

Bezeichnung

Artikelbezeichnung der Baugruppe

Fremdspr. Bezeichnung

Fremdspr. Bezeichnung der Baugruppe

Bestand

Gibt den Bestand über alle dispositionsrelevanten Lager an

Bestätigt

Die Menge eines Artikels über alle dispositionsrelevanten Lager, der aus dem Bestand für die folgenden Belegarten reserviert ist:

Kundenaufträge

Produktionsaufträge (die für die Produktion eines übergeordneten Artikels verwendete Menge)

Ausgangsvorausrechnungen

Bestellt

Die Menge über alle dispositionsrelevanten Lager eines bereits eingekauften oder produzierten, aber noch nicht vorliegenden Artikels. Die folgenden Belegarten beeinflussen die in diesem Feld angezeigte Menge:

Bestellungen

Produktionsaufträge (die aus der Fertigung stammende Menge)

Eingangsvorausrechnungen

Verfügbar

Gibt die verfügbare Menge über alle dispositionsrelevanten Lager an

Zeichnungsnummer

Gibt die Zeichnungsnummer der Baugruppe an

Status

Aktueller Status des Produktionsauftrags

Auftragsfortschr. BDE

Aktueller Status der BDE Meldungen

Gedruckt

Kennzeichen, oder Produktionsauftrag bereits gedruckt wurde

Felder im Hauptteil des Fensters

Typ

Typ des Produktionsauftrages.

Wählen Sie eine der folgenden Typen aus:

Standard (Voreinstellung) - um einen normalen Produktionsartikel unter Verwendung einer Produktionsstückliste herzustellen

Spezial - um Artikel herzustellen und zu reparieren, die jede Art von Lagerartikel sein können

Demontage - um einen übergeordneten Artikel mithilfe einer Produktionsstückliste in seine Komponenten zu zerlegen

Nr.

Serie der Produktionsauftragsnummer und die Produktionsauftragsnummer.

Wählen Sie die Serie aus, die die fortlaufend nummerierten Produktionsaufträge darstellt. Die fortlaufende Produktionsnummer wird vom System automatisch vergeben.

Auftragsdatum

Datum, an dem der Produktionsauftrag angelegt wurde.

Startdatum

Geplantes Startdatum des Produktionsauftrages. Mit dem Options-Button legen Sie fest,ob die Terminierung vom Startdatum vorwärts erfolgen soll.

Fälligkeitsdatum

Geplantes Fertigstellungsdatum des Produktionsauftrages. Mit dem Options-Button legen Sie fest,ob die Terminierung vom Fälligkeitsdatum rückwärts erfolgen soll.

Sofern eine Arbeitsfolge beendet ist oder sich in Arbeit befindet erfolgt immer eine Vorwärts-Terminierung ab dieser Arbeitsfolge.

Produktnr.

Artikelnummer, der zu produzierenden Baugruppe.

Beschreibung

Beschreibung der Artikelnummer.

Planmenge / Fertig

Planmenge des Produktionsauftrags und bereits fertiggestellte Menge

Lager

Das Lager an das die fertiggestellte Menge zugebucht wird.

Kundenauftrag

Sofern der Produktionsauftrag einem Kundenauftrag zugeordnet wurde, wird der Kundenauftrag angezeigt. (Z.B. wenn der Produktionsauftrag aus dem Kundenauftrag erzeugt wurde. Bei untergeordneten Produktionsaufträgen wird dann ebenfalls der Kundenauftrag angezeigt.

Kunde

Gibt die Nummer des zugeordneten Kunden an.

Projekt

Ordnet dem Produktionsauftrag ein Projekt zu. Der Wert wird aus den Produktdaten als Vorschlagswert übernommen.

Aufteilungsregel

Ordnet dem Produktionsauftrag eine Aufteilungsregel zu. Der Wert wird aus den Produktdaten als Vorschlagswert übernommen.

Status

Zeigt den Status des Produktionsauftrages an. Der Status kann über den Aktions-Druckknopf rechts unten geändert werden.

Eingeplant - Anfangsstatus des Produktionsauftrags

Freigegeben - Der Produktionsauftrag wird an den Fertigungsbereich freigegeben. Bei diesem Status werden Ein- und Ausgänge gebucht.

Geschlossen - Sie schließen den Produktionsauftrag, wenn alle Transaktionen abgeschlossen wurden.

Abgebrochen - Der Produktionsauftrag wird vor Beginn des Fertigungsprozesses storniert.

Auftragsfortschr. BDE

Zeigt den Auftragsfortschritt durch BDE-Meldungen an. Dieser Status entspricht dem Zustand der Arbeitsfolgen.

Nicht gestartet

In Arbeit

Beendet

Bild

Zeigt das Bild des Produktionsauftrages an (Abbildung, Zeichnung, Skizze) und wird aus den Produktdaten übernommen. Das Bild kann geändert werden.

Überg. Auftrag

Zeigt die Nummer des direkt übergeordneten Produktionsauftrages an. Ist der Produktionsauftrag keinem anderen Auftrag untergeordnet wird die eigene Produktionsauftragsnummer angezeigt.

Endprodukt

Zeigt die Nummer des obersten übergeordneten Produktionsauftrages an. Ist der Produktionsauftrag keinem anderen Auftrag untergeordnet wird die eigene Produktionsauftragsnummer angezeigt.

Gesplitteter PA

Wenn ein Produktionsauftrag gesplittet wurde, wird hier die Produktionsauftragsnummer des ursprünglichen Produktionsauftrages angezeigt.

Benutzer

Verantwortlicher Benutzer des Produktionsauftrages.

Auftrag gesperrt

Legt fest ob der Produktionsauftrag gesperrt ist. In diesem Fall sind keine weiteren Transaktionen mehr möglich, bis die Sperre aufgehoben ist.

AV Freigabe

Information, ob der Produktionsauftrag von der Arbeitsvorbereitung freigegeben wurde.

Konstr. Freigabe

Information, ob der Produktionsauftrag von der Konstruktion freigegeben wurde.

Priorität

Zeigt die Wichtigkeit eines Produktionsauftrags in einer Ganzzahl an.

Standardmäßig wird hier der Wert 100 vorgeschlagen. Sie können die Zahl hier manuell ändern. Je kleiner die Nummer, desto wichtiger ist der Produktionsauftrag.

In den Firmenparametern gibt es hierzu 2 Parameter:

Unterlassungswert für die Priorität bei anonymen Produktionsaufträgen.

Wenn ein Produktionsauftrag generiert wird, der über keinen Bezug zu einem Kundenauftrag verfügt, erhält er die Priorität, die in diesem Parameter hinterlegt ist.Unterlassungswert für die Priorität bei kundenauftragsbezogenen Produktionsaufträgen.

Wenn ein Produktionsauftrag generiert wird, der über einen Bezug zu einem Kundenauftrag verfügt, erhält er die Priorität, die in diesem Parameter hinterlegt ist.

Beispiel:

Geben Sie im Firmenparameter unter 1. (bei anonymen Produktionsaufträgen) 100 an.

Geben Sie im Firmenparameter unter 2. (bei kundenauftragsbezogenen Produktionsaufträgen) 50 an.

Produktionsaufträge, welche keinen Bezug zu einem Kundenauftrag aufweisen erhalten beim Hinzufügen die Priorität 100.

Produktionsaufträge, welche einen Bezug zu einem Kundenauftrag aufweisen erhalten beim Hinzufügen die Priorität 50. Dies gilt auch für die untergeordnete Produktionsauftragsstruktur.

Chefaufträge können dann manuell die Prioritäten 1-49 erhalten.

Kaufteile anzeigen

Aktiviert die Anzeigeerweiterung des Strukturfensters mit Kaufteilen. Der Wert des Kennzeichens bleibt für den Benutzer dauerhaft erhalten, bis dieser wieder geändert wird.

Die Darstellung der Produktionsauftragsstruktur kann je nach Datenvolumen zu einem erhöhten Performancebedarf führen. Wenn Ihre Daten viele Kaufteile enthalten, demarkieren Sie dieses Kennzeichen.

Strukturtiefe

Gibt die Anzeigetiefe der Baumstruktur an

Bemerkungen

Interne Bemerkung zum Produktionsauftrag

Bemerkungen Kommissionieren

Bemerkung, die an die Kommissionierung weitergegeben wird.

Funktionen des Produktionsauftrages

Oben in der Mitte des Fensters befinden sich Buttons zum Drucken oder zur Vorschau des Drucklayouts des Produktionsauftrages. Dies Buttons unterscheiden sich in der Funktion von den entsprechenden Buttons in der Menüleiste von SAP Business One:

Mit dem Druck-Button und dem Vorschau-Button in der Menüleiste wird der aktuelle Produktionsauftrag gedruckt.

Mit dem Druck-Button und dem Vorschau-Button im aktiven Produktionsauftrag-Cockpit-Fenster wird der aktuelle Produktionsauftrag und alle untergeordneten Produktionsaufträge (Auftragsstruktur) gedruckt.

Button "Sie können auch" und Kontextmenü (rechte Maustaste)

Im Fenster rechts unten befindet sich der Kombinationsdruckknopf Sie können auch. Mit diesem können nachfolgende Funktionen, je nach Datenzustand, ausgeführt werden:

Auf eingeplant zurücksetzen

Setzt den Status des Produktionsauftrages von Status freigegeben in den Status eingeplant zurück.

Freigegeben

Setzt den Status des Produktionsauftrages von Status eingeplant in den Status freigegeben.

Sofern der zu produzierende Artikel seriennummern-geführt ist, werden entsprechend der Planmenge Seriennummern erzeugt. Siehe Firmen-Parameter SCN

Aktivität hinzufügen

Öffnet eine neue Aktivität und ordnet diese nach dem Hinzufügen dem Produktionsauftrag zu.

Schließen

Schließt den Produktionsauftrag.

Abbrechen / Stornieren

Der Produktionsauftrag wird storniert. Ein Produktionsauftrag kann nicht storniert werden, wenn dieser bereits begonnen wurde. Bei der Anforderung den Produktionsauftrag zu stornieren, wird abgefragt, ob die untergeordnete Struktur von Produktionsaufträgen ebenfalls abgebrochen werden soll. Wird die Frage positiv beantwortet, werden die untergeordneten Produktionsaufträge ebenfalls abgebrochen. Wurde ein untergeordneter Produktionsauftrag bereits begonnen, wird kein Produktionsauftrag abgebrochen.

Schließen Sie den betroffenen Produktionsauftrag ggf. einzeln und wiederholen Sie den Vorgang.

Wenn ein Produktionsauftrag abgebrochen wird, werden die Beziehungen zu einem übergeordneten Kundenauftrag entfernt. Dadurch kann aus dem Kundenauftrag heraus erneut ein Produktionsauftrag erzeugt werden.

Kalkulieren

Sie können für den Produktionsauftrag eine Nachkalkulation durchführen

Seriennummern verwalten

Ist ein zu produzierender Artikel seriennummernpflichtig, werden diese automatisch erzeugt bei folgenden Ereignissen:

Produktionsauftrag wird freigegeben

Menge des freigegebenen Produktionsauftrages wird geändert.

Es wird sicher gestellt, dass immer die gleiche Anzahl an Seriennummern erzeugt wird, wie die Planmenge vorgibt. Es stehen 3 Methoden zur Verfügung, wie Seriennummern erzeugt werden:

Seriennummern auf der Basis des Produktionsauftragsnummer

Seriennummern auf der Basis der Artikelnummer

Seriennummern durch kundenindividuelle SQL-Abfrage

Generierte Seriennummern können auch durch eine manuelle Vergabe der Seriennummern ersetzt werden. Wählen Sie hierzu die Funktion Seriennummern verwalten.

Zu den Details siehe Fenster Seriennummern verwalten.

BDE Monitor

Direkte Möglichkeit den BDE Monitor für dies Produktionsauftrag zu öffnen.

Zuordn. zum Kundenauftrag entfernen

Hier entfernen Sie den verknüpften Kundenauftrag. Es folgt ein Fenster in dem die Daten des Kundenauftrags angezeigt werden, durch Bestätigung mit OK wird der Kundenauftrag und die Verküpfung aus dem Produktionsauftrag entfernt.

Produktionsauftrag Splitten

Hier können Sie einen Produktionsauftrag in weitere Produktionsaufträge splitten.

Voraussetzung:

Planmenge ist >1

Der Produktionsauftrag befindet sich im Status Eingeplant oder Freigegeben

Der Produktionsauftrag wird noch nicht bearbeitet (Arbeitsfolgen nicht gestartet)

Es öffnet sich ein Fenster mit allen relevanten Daten zum Produktionsauftrag. Durch Anpassen der Teilmenge splittet SBO.PRD automatisch in weitere Produktionsaufträge, die die in Teilmenge eingetragene Anzahl als Max. Auftragsmenge für die Splittung zugrunde legen. Weitere Anpassungen können auch in Neue Menge eingegeben werden. Durch Button Aktualisieren werden die neuen Produktionsaufträge erstellt und die Menge des ersten Produktionsauftrags angepasst.

Besteht eine Verknüpfung zu einem Kundenauftrag, bleibt diese erhalten.

Aktive Felder in Produktionsauftrag splitten

Feld | Beschreibung |

|---|---|

Teilmenge | Angabe der Teilmenge. Feldfunktion entspricht dem Feld Max. Auftragsmenge in Produktdaten-Manager Reiter Allgemein |

Erstellen | Kennzeichen automatisch gesetzt zur Erstellung der neuen Produktionsaufträge |

Neue Menge | Individuelle Anpassungen an der Planmenge der Produktionsaufträge |

Lager | Ursprünglich festgelegtes Lger auf das der Produktionsauftrag das Fertigteil bucht. Kann manuell geändert werden. |

Stellen Sie sicher das die Summe der Neuen Menge der Offenen Menge entspricht!

Ausgabe für Produktion (nur verfügbar)

Direkte Möglichkeit eine manuelle Matrialausgabe für Produktion durchzuführen. Es wird die dispositiv verfügbare Menge zu Grunde gelegt.

Available to Promise

Direkter Aufruf des Bestandsstatus des Artikels

Zeitrückmeldung

Diese Funktion bietet die Möglichkeit Zeiten für Arbeitsfolgen direkt im Porduktionsauftrag zu melden (für nicht BDE Benutzer), bzw. Zeiten nachzutragen (z.B. wenn ein Mitarbeiter den Arbeitsgang nicht BDE gebucht hat).

Es öffnet sich das Fenster Zeitrückmeldung, das alle relevanten Daten anzeigt. In der Spalte Ist-Zeit können Sie abhängig von der gewählten Zeiteinheit ihre tatsächliche Zeit eintragen. Durch Aktualisieren werden die Zeiten in den Produktionsauftrag übernommen und im Reiter AFO Spalte Ausgegeben übernommen. Diese Zeiten werden in die Kalkulation übernommen.

Die Zeitrückmeldung hat keine Auswirkungen auf Lagerbewegungen. Diese müssen manuell gebucht werden.

Die Zeitrückmeldung hat keine Auswirkungen auf die BDE Spalten des Reiters AFO.

Aufg. BDE Menge, Maschinenzeit [Ist], Aufg. BDE Zeit

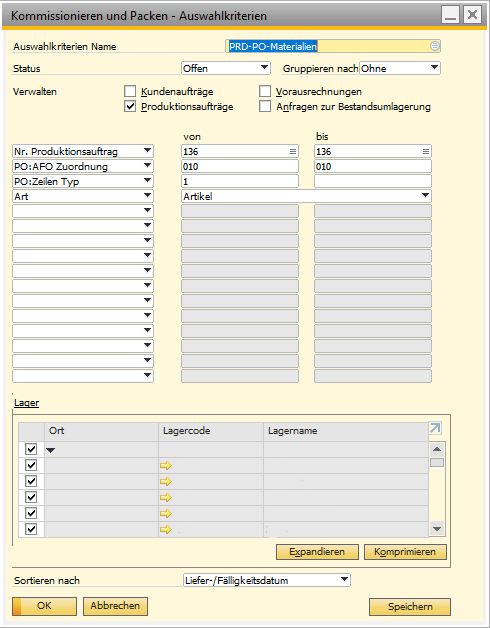

Kommissionierliste erstellen

Diese Funktion erstellt für alle zugeordneten Materialien eine "Kommissionieren und Packen" Liste.

Da es für diese SBO Funktion kein Objekt gibt muss der Verwendete Filter "PRD-PO-Materialien" bereits wie folgt existieren:

Reiter Material

Suche

Diese Spalte dient der vereinfachten Suche von Artikeln zur Auswahl für diese Zeile. Geben Sie einen Suchbegriff des Artikels ein und drücken Sie die Tab-Taste um die Suche zu beginnen.

Art

Artikel: Dies ist die Standardoption. Die übrigen Felder für die Option Artikel werden standardmäßig mit Werten aus der dem übergeordneten Artikel zugeordneten Stückliste oder aus dem Fenster Artikelstammdaten ausgefüllt.

•

Falls im Artikelstamm ein Symbol hinterlegt wurde (Reiter Allgemein), wird dieses in dieser Spalte angezeigt.

Artikelnr.

Zeigt die Nummer der Artikelkomponente an. Um eine Komponente hinzuzufügen, wählen Sie je nach der im Feld Typ gewählten Option aus der Auswahlliste den gewünschten Artikel aus.

Sie können die Komponentendetails aktualisieren, wenn der Produktionsauftrag den Status Eingeplant oder Freigegeben aufweist; wenn jedoch Transaktionen stattgefunden haben, können Sie keine Komponenten mit retrograder Entnahme hinzufügen oder bearbeiten.

Artikelbeschreibung

Zeigt die Beschreibung aus dem Artikelstamm an.

Fremd. Beschreibung

Zeigt den fremdsprachigen Namen aus dem Artikelstamm an.

AFO Zuord.

Es wird die Zuordnung der Zeile zu einer Arbeitsfolge angezeigt. Durch diese Zuordnung kann gesteuert werden, dass bestimmte Materialien direkt bei der BDE-Meldung der Arbeitsfolge vom Lager abgebucht werden.

Sollen die Materialien beim Melden der ersten Arbeitsfolge gebucht werden, muss keine Zuordnung getroffen werden. Beim Speichern der Produktdaten, werden nicht zugeordnete Materialpositionen automatisch der ersten Arbeitsfolge zugeordnet.

Sollen Materialien in Verbindung mit BDE-Meldungen gebucht werden, muss die Ausgabemethode auf Manuell eingestellt sein.

Basismenge

Die Menge der Komponenten, die zur Herstellung der Stückliste eines einzelnen übergeordneten Produkts erforderlich ist. Dieser Wert wird dem Feld Menge im Fenster Stückliste entnommen.

Zusätzl. Menge

Zeigt die Menge an, die unabhängig von der Menge des produzierten übergeordneten Artikels zu der geplanten Gesamtmenge der Artikel und Ressourcen im Produktionsauftrag hinzuaddiert wird. Der Wert wird aus dem Feld Zusätzliche Menge im Fenster Stückliste kopiert, Sie können ihn aber auch manuell im Produktionsauftrag ändern.

Nur Komponenten mit der Ausgabemethode Manuell können für Basismenge den Wert null und für Zusätzliche Menge einen Wert über null aufweisen.

Die zusätzliche Menge für Nebenprodukte ist immer null.

Planmenge

Planmenge der auszugebenden Komponente, die ein Vielfaches der Basismenge und der Planmenge des Produkts ist. Sie können unter folgenden Umständen abweichende Mengen angeben:

Manuell ausgegebene Komponenten - Der Status des Produktionsauftrags lautet Eingeplant oder Freigegeben.

Die Planmenge kann nicht kleiner sein als die Ausgabemenge.Komponenten mit retrograder Entnahme - Keine Produkte wurden als fertiggestellt gemeldet.

Ein graues Feld bedeutet, dass die Menge nicht aktualisiert werden kann.

Ausgegeben

Gesamte Menge der Komponente, die bereits für den Produktionsauftrag ausgegeben wurde.

Off. Menge

Die offene, noch nicht ausgegebene Menge.

ME

Zeigt die Bestandsmengeneinheit für die Artikelkomponente an.

Ges. freier Bestand

Der Gesamtbestand des Artikels über alle disporelevanten Lager.

Ges. frei Verfügbar

Der verfügbare Bestand des Artikels über alle disporelevanten Lager.

Lager

Standardlager, aus dem die Komponenten ausgegeben werden. Für manuell ausgegebene Komponenten können Sie diesen Wert überschreiben, bevor Sie die Bestandstransaktionen für die Zeile buchen.

Bestand

Der physische Bestand des Artikels über alle disporelevanten Lager.

Bestellt

Menge, die bereits im Einkauf bestellt wurde oder Menge für die bereits ein Produktionsauftrag (eingeplant oder freigegeben) vorliegt.

Bestätigt

Menge, die für einen Kundenauftrag oder eine Komponente in einem Produktionsauftrag eingeplant ist.

Verfügbar

Zeigt die verfügbare Menge der Artikeleinheiten im angegebenen Lager einschließlich der Auftragsein- und Auftragsausgänge an.

Ausgabemethode

Wählen Sie die Ausgabemethode für den Produktionsauftrag:

Manuell - Einzelne Komponenten eines übergeordneten Artikels werden manuell ausgegeben. Serien- oder chargennummerngeführte Artikel müssen manuell ausgegeben werden.

Retrograde Entnahme - Die Komponenten eines übergeordneten Artikels werden automatisch an den Produktionsauftrag ausgegeben, nachdem die Fertigstellung des übergeordneten Artikels gemeldet wurde.

Die Ausgabemethode “Retrograd” ist nicht erlaubt in folgenden Fällen:

Der Artikel ist ein Bestellartikel für eine Fremdvergabe

Der Artikel ist ein seriannummerngeführter Artikel

Der Artikel ist ei chargengeführter Artikel

Startdatum

Zeigt das Datum an, an dem die Komponente frühestens im Produktionsprozess benötigt wird.

Standardmäßig wird der Wert aus dem Feld Startdatum im Kopf in dieses Feld kopiert. Sie können das Datum manuell ändern, jedoch darf es nicht vor dem Startdatum im Kopf liegen. Sowohl das Start- als auch das Enddatum in den Zeilen ist für Dispositionsberichte, ATP-Berichte relevant.

Enddatum

Zeigt das Datum an, bis zu dem die Komponente spätestens im Produktionsprozess verwendet werden muss.

Standardmäßig entspricht dieses Datum dem Fälligkeitsdatum im Kopf des Produktionsauftrags. Sie können dieses Datum manuell für jede Komponente ändern, es darf jedoch nicht nach dem im Kopf angegebenen Fälligkeitsdatum liegen. In Dispositionsberichten, ATP-Berichten werden die für jede Komponente definierten Datumsbereiche separat berücksichtigt.

Beistellartikel

Dieses Kennzeichen definiert die Materialposition als Beistellteil. In Anhängigkeit der AFO-Zuordnung dieser Materialposition wird diese an den Lieferanten der Fremdvergabe beigestellt.

Beistellartikel berechnen

Mit diesem Kennzeichen legen Sie fest, dass ein Beistellartikel an den Lieferanten berechnet werden muss. Die Methode wird vor allem aus zolltechnischen Gründen verwendet.

Rohmaterial

Kennzeichnet die Zeile als Rohmaterialposition. Wenn dieses Kennzeichen gesetzt wird, muss auch der Artikelstamm als Rohmaterial gekennzeichnet sein.

Mit diesem Kennzeichen aktivieren Sie die Berechnung der Menge der Position über die Felder Länge[mm], Breite[mm], Anzahl, Verschnitt %.

Wird bei Chemie, Lebensmittel, Pharma nicht angezeigt

Dichte

Geben Sie die Dichte bei Rohstoffen an (Pharma, Chemie).

Volumen (Dichte)

Geben Sie das Volumen bezogen auf die Dichte bei Rohstoffen an (Pharma, Chemie).

%-Anteil

Zeigt den prozentualen Gewichtsanteil der Komponente bei Rohstoff-Positionen an, wenn es sich um eine Rezeptur mit der Planmenge 100 kg handelt.

Länge[mm]

Gibt die benötigte Länge eines Rohmaterials (Kennzeichen Rohmaterialposition) an. Die Angabe ist ein Pflichtfeld, bei Stabmaterial und Flächenmaterial (Bleche).

Breite[mm]

Gibt die benötigte Breite eines Rohmaterials (Kennzeichen Rohmaterialposition) an. Die Angabe ist ein Pflichtfeld, bei Flächenmaterial (Bleche).

Anzahl

Gibt die benötigte Anzahl an Rohmaterial-Teilen an.

Verschnitt %

Gibt den %-Satz an, um den die berechnete Menge an Rohmaterial erhöht wird. Damit kann ein anteiliger Verschnitt dispositiv berücksichtigt werden.

Memo

Geben SIe eine Bemerkung zur Komponentenzeile an.

Lieferant

Vorzugslieferant, bei dem die Komponente beschafft wird.

Bestellnummer

Zeigt die Bestellnummer der Bestellung an, die für diese Komponente hinzugefügt wurde.

Bestelllieferdatum

Zeigt das Bestelldatum der Bestellung an, die für diese Komponente hinzugefügt wurde.

WE-Datum Bestell.

Zeigt das Wareneingangsdatum für diese Komponente an.

Aufteilungsregel 1 - 5

Geben Sie bei Bedarf eine Aufteilungsregel für die Zeile an.

Projekt

Geben Sie das Projekt an, das Sie mit den einzelnen Artikeln verknüpfen möchten. Im Feld wird standardmäßig das Projekt angezeigt, das für den Artikel im entsprechenden Fenster Stückliste angegeben wurde.

Funktionen der Materialzeile (Rechte Maustaste)

Mit dem klicken der rechten Maustaste auf eine Materialzeile stehen folgende Funktionen zur Verfügung:

Zeile löschen

Löscht die Zeile. Die endgültige Löschung erfolgt erst nach dem Aktualisieren des Produktionsauftrages

Bestellung hinzufügen (und öffnen)

Für diese Zeile wird eine Einkaufs-Bestellung erzeugt. Voraussetzung ist, dass ein Lieferant in der entsprechenden Spalte angegeben wurde.

Der Liefertermin der Bestellung errechnet sich:

Liefertermin 1 <= Fälligkeitstermin der Materialzeile

Liefertermin 1 wird auf den nächsten Arbeitstag kleiner gleich dem Liefertermin 1 gesetzt.

Liefertermin 2 <= Heute

Liefertermin 2 wird auf den nächsten Arbeitstag größer gleich dem Liefertermin 2 gesetzt.

Liefertermin 2 wird um die Durchlaufzeit in Arbeitstagen erhöht.

Liefertermin <= der größere Wert aus Liefertermin 1 und Liefertermin 2.

Bestellanforderung hinzufügen (und öffnen)

Für diese Zeile wird eine Einkaufs-Bestellanforderung erzeugt. Voraussetzung ist, dass ein Lieferant in der entsprechenden Spalte angegeben wurde.

Das erforderliche Datum der Bestellanforderung richtet sich nach dem Startdatum in der Produktionsauftragszeile, Reiter Material.

Lieferantenanfrage hinzufügen (und öffnen)

Für diese Zeile wird eine Lieferantenanfrage erzeugt. Voraussetzung ist, dass ein Lieferant in der entsprechenden Spalte angegeben wurde.

Das erforderliche Datum der Lieferantenanfrage richtet sich nach dem Startdatum in der Produktionsauftragszeile, Reiter Material.

Alternativartikel

Möglichkeit auf Zeilenebene, den bestehenden Artikel durch eine hinterlegte Alternative zu ersetzen.

Voraussetzung: Im Artikelstamm sind Alternativartikel hinterlegt.

Reiter AFO

Status

Die Farben symbolisieren den Status der Arbeitsfolge, wie sie unter Allgemeine Einstellungen definiert sind.

Arbeitsfolge:

Nicht gestartet

In Arbeit

Fertig

BDE Status bei AFO mit “keine Meldung”

Eingang aus Produktion: BDE Status wird auf In Arbeit gesetzt

Produktionsauftrag schließen: BDE Status wird auf Beendet gesetzt wenn die Ausgegebene Menge größer 0 ist

AFO-Nummer

Die Arbeitsfolgennummer gibt die Reihenfolge der Arbeitsfolgen an. Wird zusammen mit der Produktionsauftragsnummer als Barcode zum Rückmelden im BDE auf die Fertigungspapiere gedruckt.

Wenn die grafische Plantafel installiert ist, wird die AFO für die Reihenfolge der Terminierung verwendet.

Artikelnr.

Ist die Artikelnummer der Arbeitsfolge.

AFO-Text

Textfeld für die Beschreibung der Arbeitsfolge. Wird auf die Fertigungspapiere gedruckt und am BDE-Terminal angezeigt.

Bei Fremdvergabe, wird dieser Text in die Bestellung übernommen und kann auf der Bestellung ausgegeben werden.

Stückzeit / Rüstzeit

Die Stückzeit gibt die Dauer in Minuten an, die für ein Stück an Zeit benötigt wird. Die Rüstzeit ist die Zeit, die benötigt wird um den gesamten Auftrag vor- bzw. nachzubearbeiten.

Wenn die grafische Plantafel installiert ist, werden diese Zeiten für die Terminierung verwendet.

Rüstkennzeichen

Über dieses Kennzeichen kann die Reihenfolge von Arbeitsfolgen unterschiedlicher Aufträge gesteuert werden. Außerdem kann das Kennzeichen zum sammeln von Arbeitsfolgen verwendet werden.

Beispiel: Alle Arbeitsfolgen zum Sägen für dasselbe Stangenmaterial bekommen dasselbe Rüstkennzeichen. Somit können alle Aufträge (Arbeitsfolgen) mit demselben Rüstkennzeichen selektiert werden und zu einem Schneideauftrag zusammengefasst werden.

Diese Schneideaufträge können als Sammelauftrag am BDE auf einmal gemeldet werden.

Rückmeldeart

Steuert die Rückmeldeart im BDE. Folgende Werte sind möglich:

keine Meldung = es ist keine BDE-Meldung erforderlich, diese Arbeitsfolge wird mit einer späteren Meldung fertig gemeldet.

Start/Ende = normale Start/Unterbrechung/Ende-Meldung.

nur Fertigmeldung = es wird kein Start gemeldet sondern nur die Fertigmeldung, dabei kann die Zeit erfasst werden. Über diese Meldungsart können „Lohnscheine“ im Stapel rückgemeldet werden.

Fremdvergabe

Mit Fremdvergabe werden Arbeitsfolgen die außer Haus gefertigt (Auswärtsvergabe) gekennzeichnet. Folgende Auswahlen sind möglich: „0“= keine Fremdfertigung, „1“= Fremdfertigung, „2“= Fremdfertigung mit Beistellung

ohne Beistellung

mit Beistellung

mit Beistellung Produkt

Fremdarbeitsfolgen müssen im Artikelstamm das Kennzeichen Einkaufsartikel haben, damit sie bestellt werden können. Bei Fremdfertigung mit Beistellung muss ein Beistelllager definiert werden.

Siehe dazu: Prozess Fremdvergabe für Produktionsauftrag

Lieferantennummer

Lieferantennummer für die Fremdfertigung, damit automatisch eine Bestellung erzeugt werden kann.

Bestellnummer / Bestelldatum

Bestellnummer und Bestelldatum, wird gesetzt, wenn die Fremdfertigungsbestellung erzeugt (rechte Maustaste) wird.

Durch Doppelklick auf die Bestellnummer wird zur Bestellung verzweigt.

Aufgelaufene Stück / Aufgelaufene Zeit

Wird aus der BDE-Meldung fortgeschrieben und für die Nachkalkulation verwendet.

Anhang

Zeigt ein Icon an, wenn ein Rückmelde Anhang vom PDC oder APP vorhanden ist. Die Spalte wird ausgeblendet, wenn keine Anhänge existieren.

Funktionen der Arbeitsfolgenzeile (Rechte Maustaste)

Arbeitsfolge erneut öffnen

Möglichkeit eine bereits geschlossene Arbeitsfolge in den Status in Arbeit zurückzusetzen und erneut zu bebuchen.

Voraussetzung:

Produktionsauftrag hat den Status Freigegeben

Die Rückmeldung der Arbeitsfolge erfolgte mit BDE oder SBO.APP

Reiter Kombiniert

Kombinierte Ansicht von Material- und AFO Zeilen des Produktionsauftrags. Die Reihenfolge entspricht der Zuordnung der Materialpositionen zu den Arbeitsfolgen gemäß dem Feld AFO Zuordn.

Reiter verbundenen Aufträge

Das Fenster zeigt miteinander verbundene Produktionsaufträge an. Sie erhalten eine Übersicht der unter- oder übergeordneten Produktionsaufträge, deren Stati und Fortschritte.

Voraussetzung hierfür ist

eine mehrstufige Stückliste

das Kennzeichen Struktur hinzufügen in Erstellungsassistent für Produktionsaufträge ist gesetzt.

Enthält dieser Reiter Informationen / Verknüpfugen färbt sich der Reitername blau.

Spalte | Beschreibung |

|---|---|

# | Nummerierung |

Der Pfeil kennzeichnet Über-(nach oben) oder untergeordnete (nach unten) Produktionsaufträge | |

PA Nummer | Produktionsauftragsnummer |

Status | Status des Produktionsauftrags : eingeplant, freigegeben, geschlossen |

Ablaufstatus | Auftragsfortschritt im BDE: nicht gestartet, in Arbeit, beendet |

Artikelnr. | Artikelnummer des zu fertigenden Artiekls |

Artikelbeschreibung | Artikelbeschreibung des zu fertigenden Artikels |

Fremd. Beschreibung | Fremdsprachige Bezeichnung des zu fertigenden Artikels |

Zugeordnet | Planmenge des Produktionsauftrags |

ME | Bestandsmengeneinheit |

Fertiggestellt | Anzahl der bereits fertiggestellten Komponenten |

Abgelehnt | Anzahl der als Ausschuß gebuchten Komponenten |

Fälligkeitsdatum | Geplantes Fertigstellungsdatum des Produktionsauftrages |

Kundenauftrag | Kundenauftragsnummer, wenn ein Kundenauftrag verknüpft ist |

KA Zeile | Zeilennummer des verknüpften Kundenauftrags |

Kunde | Kundennummer des verknüpften Kundenauftrags |

Kundenname | Kundenname des verknüpften Kundenauftrags |

Reiter Dokumente / Skizze

Unter Dokumente / Skizze werden die in der Stückliste zugeordneten Dokumente und die Skizze angezeigt. Außerdem können zwei weitere auftragsbezogene Dokumente zugeordnet werden.

Diese hier zugeordneten Dokumente können am BDE-Terminal verwendet werden. Die Skizze wird beim einscannen einer AFO des entsprechenden Auftrages sofort angezeigt und kann außerdem auf die Fertigungspapiere gedruckt werden. Die Dokumente können zusammen mit der Fertigungspapieren ausgegeben werden.

STRG+Doppelklick = Hinzufügen von Anhängen

ALT+Doppelklick = Entfernen von Anhängen

Reiter Aktivität

Mit dem Kombinationsdruckknopf können Sie Aktivitäten zu diesem Produktionsauftrag erstellen und verknüpfen.

Der Reiter Aktivität zeigt Informationen aus der Aktivität.

Enthält dieser Reiter Informationen / Verknüpfugen färbt sich der Reitername blau.

Feld | Beschreibung |

|---|---|

Nur offene Anzeigen | Kennzeichnen um nur offene Aktivitäten anzuzeigen |

Nummer | fortlfd. Nummer der Aktivität |

Benutzer | Der Aktivität zugeordneter Benutzer |

Bemerkungen | Info aus dem Bemerkungsfeld der Aktivität |

Startdatum | In der Aktivität gepflegtes Startdatum |

Startzeit | In der Aktivität gepflegte Startzeit |

Fälligkeitsdatum | In der Aktivität gepflegtes Enddatum |

Endzeit | In der Aktivität gepflegte Endzeit |

Dauer | Errechnete Dauer aus Start- und Endzeit in Sek. |

Ansprechpartner | Hinterlegter Ansprechpartner des Geschäftspartners. Dazu muss entweder der Produktionsauftrag oder die Aktivität mit einem Geschäftspartner verknüpft sein. |

Telefon | Hinterlegte Telefonnummer des Ansprechpartners. |

Reiter Benutzerfelder

Liste der Benutzerdefinierten Felder des Objektes Produktionsauftrag – Titel.

Es werden benutzerdefinierte Felder angezeigt, sofern diese nicht Bestandteil der SBO.BAB Anwendung sind. Die Liste ist auf 21 Felder begrenzt.

Felder, deren ID mehr als 10 Zeichen beträgt werden nicht angezeigt.

Reiter Übersicht

Planmenge

Die geplante zu produzierende Menge.

Fertiggestellte Menge

Zeigt die gesamte Menge an, die als fertiggestellt gemeldet wurde.

Abgelehnte Menge

Gesamte abgelehnte Menge des Produktionsauftrags.

Chargennummer

Zeigt die Chargennummer (bei chargenpflichtigen Artikeln) an, die zum Zeitpunkt der Freigabe vergeben wurde.

Gewicht [Kg]

Tatsächliches Gewicht (z.B.: gewogen). Wird am BDE Terminal erfasst und kann im Produktionsauftrag-Cockpit geändert oder alternativ erfasst werden.

Dieses Gewicht wird in eine übergeordnete Kundenauftragszeile übernommen. Dadurch wird es in Folgebelege wie den Lieferschein übernommen.

Artikelkosten

Gesamtwert aller an den Produktionsauftrag ausgegebenen Komponenten (ohne als Nicht-Lagerartikel definierte Komponenten).

Tatsächliche Komponentenkosten = Kosten pro Komponente * Menge der ausgegebenen Komponenten.

Jede Artikelkomponente, die über die Funktion für Rücklaufkomponenten im Fenster Eingang aus Produktion zurückgeführt wurde, reduziert den Wert Tatsächliche Komponentenkosten für Artikel um die entsprechenden Kosten.

Ressourcenkosten

Erfasst die Kosten aller Ressourcenkomponenten, die für die Produktion ausgegeben wurden.

Jede Ressourcenkomponente, die über die Funktion für Rücklaufkomponenten im Fenster Eingang aus Produktion zurückgeführt wurde, reduziert den Wert Tatsächliche Komponentenkosten für Ressource um die entsprechenden Kosten.

Zusätzliche Kosten

Gesamtwert aller als Nicht-Lagerartikel definierten Komponenten, z. B. Service- oder Arbeitskosten. Das Feld wird bei Abschluss der Produktion aktualisiert.

Produkt Standardkosten

Gesamtwert aller Produkte (die fertiggestellten übergeordneten Artikel) aus der fertiggestellten Produktbestellung. Tatsächliche Produktkosten = Kosten pro Komponente * erwartete Menge der verwendeten Komponenten

Die Berechnung der erwarteten Menge der verwendeten Komponenten basiert auf den fertiggestellten Produkten, die der Menge der ausgegebenen Komponenten für die Produktbestellung entsprechen oder sich von dieser unterscheiden kann. Wenn die beiden Mengen unterschiedlich sind, wird die Differenz angezeigt.

Erwartete Menge der verwendeten Komponenten = Planmenge der Komponente * (tatsächliche Menge der fertiggestellten übergeordneten Artikel/Planmenge der übergeordneten Artikel).

Beispiel:

Wenn Sie die folgenden Daten als Beispiel nehmen, ergibt sich die Differenz bei der Berechnung der tatsächlichen Produktkosten und der tatsächlichen Komponentenkosten.

Menge der produzierten übergeordneten Artikel | Menge der ausgegebenen Komponentenartikel | |

|---|---|---|

Planmenge | 31500 | 40,95 |

Tatsächliche Menge | 30166 | 40 |

Die Kosten pro Komponente betragen 100. Gemäß der Tabelle oben gilt Folgendes:

Tatsächliche Komponentenkosten = 100 * 40 = 4000

Dieser Wert wird im Hinblick auf die in der Produktion verbrauchten Komponentenartikel aus dem Bestand entfernt.

Tatsächliche Produktkosten = 100 * [40.95 * (30166 / 31500)] = 3921.58

Dieser Wert wird im Hinblick auf die in der Produktion produzierten übergeordneten Artikel in den Bestand eingegeben.

Nebenproduktkosten

Erfasst die Kosten aller Nebenprodukte, die aus der Produktion eingegangen sind, einschließlich abgelehnter Nebenprodukte.

Wählen Sie , um das Fenster Bestandsbuchungsliste zu öffnen und die relevante Kostenaufschlüsselung für die gebuchten Nebenprodukte anzuzeigen.

Gesamtabweichung

Zeigt die Differenz zwischen Produktkosten und Komponentenkosten an. Gesamtdifferenz = tatsächliche Produktkosten - tatsächliche Komponentenkosten.

Das Feld wird bei Abschluss der Produktion aktualisiert.